Für die bessere Visualisierung und Planung unseres Projektes, haben wir bereits zu Beginn ein 3D Modell erstellt. Dazu wurde die 3D-Modellierungssoftware Fusion 360 von Autodesk eingesetzt. Für diese professionelle Software steht eine kostenlose Version mit komplettem Funktionsumfang für Studierende bereit. Für den Umgang mit Fusion 360 wurde der kostenpflichtige Pluralsight Kurs „Getting Started with Modeling in Fusion 360“ absolviert.

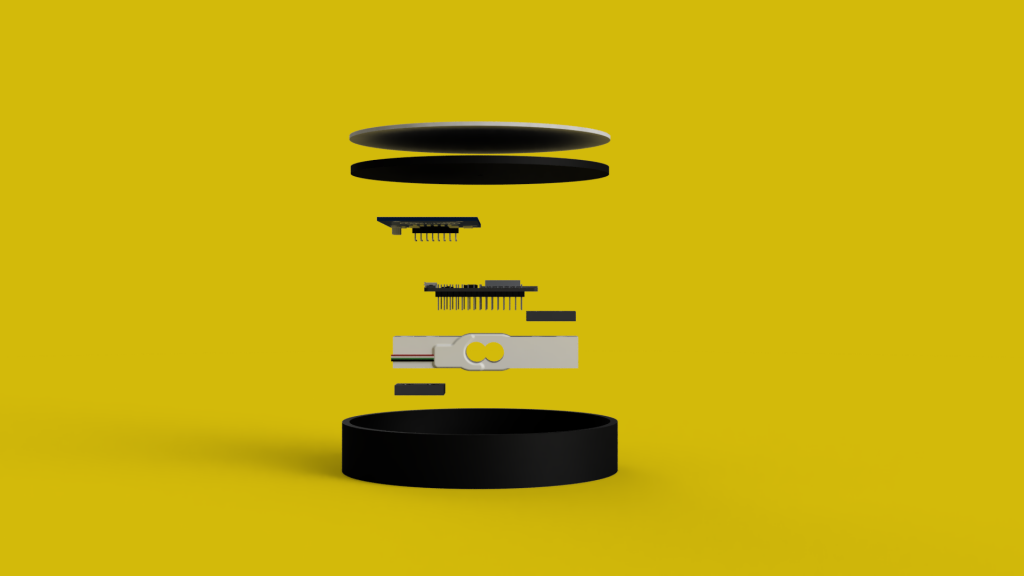

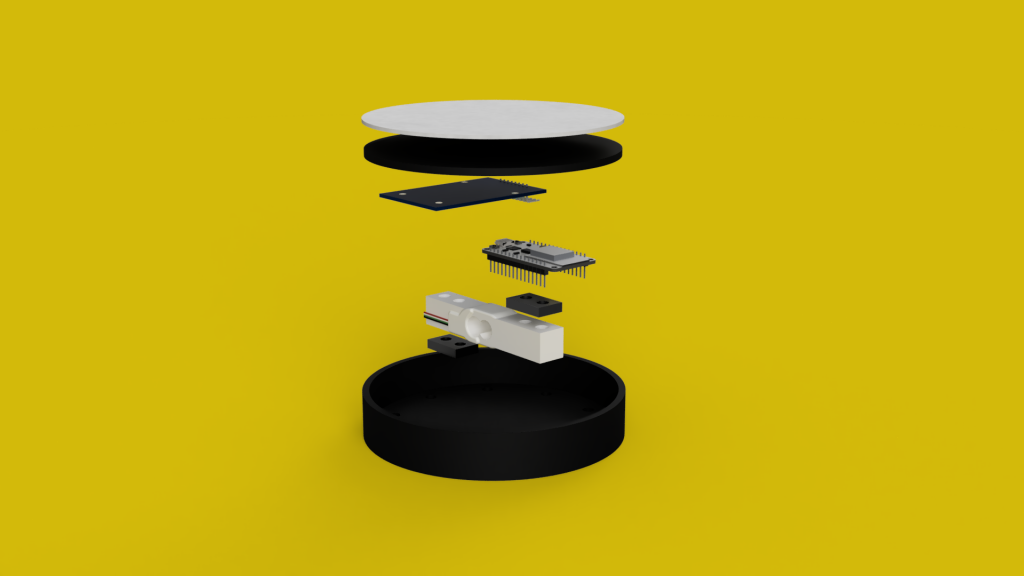

Die Modellierung ermöglicht es uns ohne einen aufwendigen Prototyp ein Gefühl dafür zu gewinnen, wie unser Produkt am Ende aussieht, welche Teile verbaut werden müssen und wie diese in einem möglichst kompakten Gehäuse Platz finden. Folgende 3D-Render sind dabei entstanden:

Geplantes Produkt

Explodierte Ansicht von vorne

Explodierte Ansicht von der Seite

Zusammengesetzte Seitenansicht ohne Unterseite

Ansicht von oben ohne RFID Reader

Ansicht von Oben mit RFID Reader

Das schlichte Gehäuse des Bierdeckels hat einen Durchmesser von 113 mm, wodurch sich die Möglichkeit bietet, einen Standard Pappbierdeckel mit einem Durchmesser von 107 mm als austauschbare Oberseite zu verwenden. So kann das Branding der Gaststätte sehr einfach übernommen werden und die Oberseite bei Verschmutzung einfach ausgetauscht werden.

Das Gehäuse selbst beinhaltet die für das Erfassen des Füllstandes benötigten Sensoren. Die Sensoren werden an den ESP8266 Microcontroller angeschlossen, welcher die Daten ausliest und im Netzwerk über das MQTT Protokoll zur Verfügung stellt.

Die Plastik Ober- und Unterseite des Gehäuses berühren sich nicht direkt, sondern sind nur durch die Wägezelle miteinander verbunden. Dadurch ist es möglich das Gewicht des darauf stehenden Glases zu ermitteln. Zusätzlich wird mit einem RFID Reader ein Tag am Glas erfasst, worauf das Leergewicht gespeichert ist.

Die 3D-Software ermöglicht es das modellierte Objekt aus verschiedenen Blickwinkeln zu betrachten. Die Ansicht von oben zeigt, wie Beschädigungen durch Flüssigkeiten vorgeborgt werden, indem sich auf der Untersteite im inneren ein Schutzring für die Elektronik und Abflussmöglichkeiten befinden.

Die Seitenansicht ohne Unterseite des Gehäuses zeigt wie die Komponenten im inneren Zusammengesetzt aussehen und nebeneinander Platz finden.

Alle Plastikteile können während der Erstellung des Prototyps mit dem 3D-Drucker gedruckt werden. Für eine tatsächliche Produktion in hoher Stückzahl müssten andere Verfahren (z.B. Spritzguss) evaluiert werden. Die Daten zum Druck des Gehäuses lassen sich aus Fusion360 zum Beispiel im .stl Format exportieren.

Kommt gut und vor allem sehr professionell. Haben Sie vor, das Gehäuse tatsächlich als 3D-Druck zu realisieren?

Vielen Dank! Bisher ist es der Plan das Gehäuse im Unternehmen als 3D-Druck zu realisieren. Der Zugriff auf den Drucker muss allerdings noch organisiert werden. Alternativ bestellen wir das Modell eventuell über einen Service wie https://craftcloud3d.com/de.